식물 배양에 필요한 환경 조건을 통제, 제어해 농작물을 생산하는 식물 공장

식물 공장의 개념

식물 공장은 기후 변화에 따른 대안 농법 및 토양 오염을 회피할 수 있는 안전 작물 생산 농법으로서, 일자리 창출, 농촌 붕괴 등의 이슈들을 해결할 수 있는 수단으로 급부상하고 있다.

식물 공장이란 일정한 시설 내에서 빛, 온도, 습도, 공기(이산화탄소 농도), 물, 영양분 등 식물 배양에 필요한 모든 환경 조건을 인공적으로 통제, 제어해 농작물을 생산하는 시스템을 의미한다.

이른바 공장형 생산 시스템을 도입한 농업 방식이다.

식물 공장형 농업 방식은 땅에서 이루어지는 노지 재배, 비닐하우스나 유리온실 등의 시설 원예, 흙을 사용하지 않고 영양액 만으로 식물을 재배하는 수경 재배 다음으로 등장하였다.

따라서 기술적 발달 정도로 볼 때 환경제어 기술이 고도로 발달한 정점에 있는 단계로 볼 수 있다.

식물 공장의 장점은,

1) 기후 등 불규칙한 자연환경 변화에 영향을 받지 않거나 이를 극복 가능한 상태의 농업 실현 가능,

2) 지리적 입지 조건과 그 지역의 풍토에도 큰 영향을 받지 않는 농업 가능,

3) 도심 혹은 근교에 식물 공장 건설 시 운송 시간과 운송비 절감 가능,

4) 계절에 관계없이 연중 안정적인 농업 실현 가능,

5) 대부분 수경 재배 기반이므로 토양 관리가 필요 없고 연작을 통한 지력 약화의 문제점 해결 가능,

6) 통제된 시설에서 첨단 녹색 기술을 적용함으로써 생육 기간 단축, 단위 면적당 높은 토지 생산성 가능,

7) 무농약 재배 등 친환경 농업 생산이 가능하고, 해충 방제, 생장 촉진 등 농업 생산물의 효능 향상 가능(LED를 이용하여 선택적 파장을 공급할 경우 식물의 색소 제어, 항산화 물질의 증강, 병해충 방제 효과가 발생) 등이다.

식물 공장의 구성은 먼저 식물 공장이 차려질 공간(건물이나 온실 등)과 구조물이 필요하고, 인공조명 장치, 공기 조화 장치, 가스 조절 장치, 수경 재배 시스템, 이송 장치, 환경 제어 자동화 설비 등이 있어야 한다.

또한, 식물 공장은 광원의 구성 요소와 제어 수준에 따라 부분 제어형(태양광 병용형)과 완전 제어형(완전 인공광형)으로 구분할 수 있다.

식물 공장의 역사

1957년 덴마크의 크리스텐센(Christensen) 농장은 새싹 채소의 대량 생산 체계를 갖추었는데, 파종실, 발아실, 육성실, 출하실을 갖추고 무농약, 무공해로 새싹 채소를 생산하는 평면 시설로서 컨베이어 시스템을 통해 작물을 운반하였고, 태양광의 보광원으로 고압나트륨 램프를 사용하면서 식물 공장이 가시화되었다.

이러한 식물 공장 방식은 네덜란드, 벨기에, 오스트리아 등으로 확산되었는데, 1960년대 초 오스트리아의 루스나(Ruthner)사는 입체 상하 이동 방식으로 상추와 토마토를 재배하였다.

1970년대 미국의 제네랄 일렉트릭사(General Electric), 제네랄 밀즈사(General Mills), 제네랄 푸드사(General Foods) 등이 차례로 완전 제어형 식물 공장 생산 시스템을 개발하였으나 채산성 결여로 중단되었다.

이후 1980년대에 어그리시스템사, 어그로노틱사 등은 자동화된 대형의 태양광 병용형 식물 공장 생산 시스템을 실용화하였다.

일본에서는 1974년 히타치제작소의 중앙연구소에서 처음으로 식물 공장에 관한 연구를 착수한 후 1985년 츠쿠바에서 개최된 과학박람회에 상추 식물 공장 생산 시스템을 전시한 것을 계기로 식물 공장 생산 시스템에 대한 연구 개발이 본격적으로 이루어지기 시작하였고, 이때부터 기업체에서도 관심을 갖고 참여하기 시작하였다.

1992년부터 시설 채소 생산 고도화 사업을 위해 식물 공장 생산 시스템의 설치에 대한 보조금을 조성하여 지원하는 등, 식물 공장에 대한 연구 개발이 가장 활발하게 추진되었다.

2009년 3월 기준으로 50개의 시설이 운영 중이며, 시설비의 50%까지 지원하여 2012년까지 150개로 확대를 추진하였다.

우리나라는 1990년 이후 농촌진흥청, 서울대학교, 전북대학교 등에서 작물은 주로 상추를 포함한 엽채류와 화훼류인 장미에 대한 연구를 수행하였고, 2000년 이후 서울대학교와 전북대학교에서 각각 작업 공정 자동화와 폐쇄형 묘 생산에 관한 연구를 수행하였다.

최근 들어 인성테크(주), 와이즈산전, 파루스, KAST, 전주소재생물연구소 등의 식물 공장 시스템 및 요소 시스템 업체들이 상업적 목적으로 개발하였으며, 그 중 인성테크는 롯데마트, 신세계백화점 등에 소규모의 매장형 시스템을 성공적으로 설치하였다.

농심, CJ, 현대푸드시스템과 같은 식품 업체, 롯데마트, 신세계와 같은 유통 업체, 동부한농과 같은 농자재 업체, 그리고 포스코건설과 같은 건설 업체 등이 사업 진출을 검토하고 있고, 중앙정부에서는 산업 진흥 목적으로 관심을 표명하고 일부 지자체에서는 지역 경제 활성화 측면에서 시범 사업을 추진하고 있다.

식물 공장의 대규모화, 고도화, 사업화가 이루어지며 시장 규모도 지속적으로 성장할 전망

네덜란드의 연구기관인 LEI Wageningen UR의 자료에 의하면, 네덜란드의 식물 공장에서 재배된 식용 야채의 연간 생산량은 150만 톤으로 13.3억 유로(약 2조 원)이고, 토마토, 파프리카, 오이가 주요 생산 품종으로 전체의 90%를 점유하고 있다.

네덜란드의 야채 생산은 커다란 수출 산업으로서, 토마토·파프리카의 70~80%는 독일·영국 등 유럽 지역으로 수출되고 있다.

네덜란드의 식물 공장은 대규모화와 고도화가 진전되고 있는 점이 특징이다.

네덜란드의 식물 공장은 대규모화가 최근 더 한층 진전되고 있고 신공장의 경우 1공장당 면적이 10ha 이상인 경우가 일반화되고 있다.

최근에는 62~100ha 규모의 대규모 공장도 건설되고 있다.

또한, 산업 클러스터화 및 공장의 지역 집약화가 진전되어 있고, 품종마다 특화된 재배 컨설턴트가 있어 이들은 상시적으로 계약처를 순회하면서 적절한 조언을 수행하여 높은 생산성에 기여하고 있다.

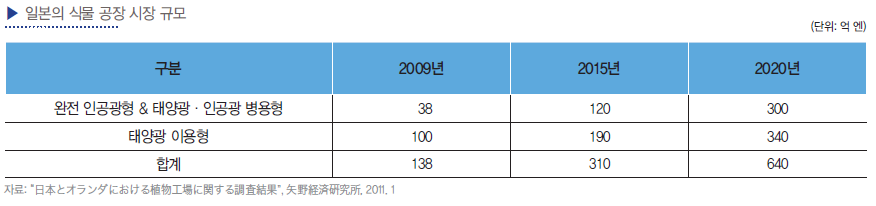

일본 후지경제연구소(富士経済研究所)가 2001년 1월 조사한 결과에 따르면, 일본의 식물 공장 시장 규모는 2009년 138억 엔(1,587억 원)에서, 2015년 301억 엔(3,565억 원), 2020년 640억 엔(7,360억 원)으로 성장할 것으로 예측하고 있다.

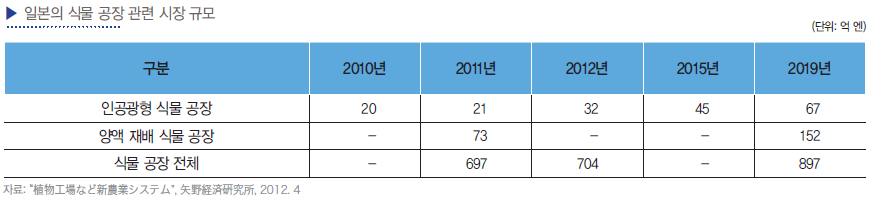

한편, 일본 후지경제연구소가 식물 공장, 재배 관리 등의 관련 시스템·기기·자재 등 5분야 20품목을 대상으로 2011년 조사한 결과에 따르면, 일본의 식물 공장 관련 시장 규모는 2011년 697억 엔(8,022억 원), 2012년 704억 엔(8,103억 원), 2019년 897억 엔(10,324억 원)에 달할 것으로 조사되었다.

식물 공장은 식물 공장 구축 및 운영 유지 사업, 식물을 재배하는 식물 공장 운영 사업, 식물 공장에 필요한 종자, 양액 등과 같은 제 재료를 공급하는 사업 그리고 식물 공장 생산물을 가공, 저장, 유통하는 후방 사업으로 나눌 수 있다.

일본의 경우는 현재 식물 공장 건설 및 식물 공장에 소요되는 시스템을 공급하는 기업 위주로 시장이 움직이고 있으며, 특히 인공광의 하나인 LED 조명 업체가 활발히 참여하고 있다.

식물 공장을 운영하는 사업자로는 농업법인과 같은 순수 재배 업체, 식품 관련 업체 그리고 유통, 식물 연구와 같은 기타 업체들이 운영 시장에 참여하고 있다.

한국의 식물 공장은 아직 연구 개발에서 사업화로 이행되는 사업화 초기 단계에 있고 또한 여러 산업이 연관되어 있어 식물 공장의 시장 규모를 정확히 예측하기가 매우 어려운 실정이다.

다만, 식물 공장에서 수확된 작물 시장으로부터 어느 정도 객관적으로 규모를 유추할 수 있다.

일본의 예를 들면 2007년 기준으로 과채류 시장이 3조 3천 엔이었고 이중식물 공장으로부터 생산된 작물이 288억 엔으로, 0.9%에 불과하였다.

앞으로 작목 다양화와 공장 증가로 3% 정도까지는 점유할 것으로 예측하고 있다.

이를 근거로 일본 야채 시장의 1/2.4 수준인 우리나라의 경우로 환산해 보면, 한국은 연간 약 5,700억 원 정도의 식물 공장(작물 시장) 잠재 시장이 형성될 것으로 KT종합기술원은 추산하였다.

일본 후지경제연구소(富士経済研究所)에서 2012년 4월 조사한 결과에 의하면, 한국의 식물 공장은 2013~2014년에 실

질적으로 성장기에 진입하면서 2015년까지 성장해 나갈 것으로 예측하였다.

한국의 식물 공장 시장 규모는 2013년 9억 엔(103억 원), 2014년 13억 엔(150억 원), 2015년 30억 엔(345억원)까지 증가할 것으로 예측하였다.

한국 시장은 2017년 이후 이륙기를 맞이하면서 대규모화 시대에 진입하고 또한 2017년경에는 LED 가격이 현재의 1/3 수준까지 저하될 것으로 예측되어 LED를 활용한 재배 기술을 확립하게 되면 LED 식물 공장 시스템을 주력으로 하는 새로운 시대를 맞이하게 될 것으로 예상되어 2017년 시장 규모는 92억 엔(1,058억 원)까지 비약적으로 성장할 것으로 전망하였다.

이후 2018년 71억엔(817억 원), 2019년 117억 엔(1,346억 원), 2020년 171억 엔(1,968억 원) 수준으로 성장할 것으로 예측하였다.

식물 공장 기술 일본이 가장 발달, 우리나라는 아직 미흡한 것으로 평가

식물 공장에 관한 연구는 세계적으로 현재 일본이 가장 활발하게 진행하고 있다.

1970년대에 식물 공장 관련 연구를 시작하여 최근에는 태양광 이용형부터 완전제어형에 이르기까지 다양한 형태의 연구가 진행되고 있으며, 엽채류를 중심으로 식용 작물을 생산하는 식물 공장의 사업화도 가장 앞선 것으로 보인다.

완전 밀폐형 식물 공장은 일본을 중심으로 활발한 연구가 진행되고 있으며 특히, 일본 Kagawa 대학의 Tanaka 교수를 중심으로 식물 재배용 인공 광원으로서의 LED에 대한 연구가 활발하게 진행되기 시작하였고 LED가 식물 재배에 유효하다는 연구 결과들이 보고되었다.

일본의 경우, 아직은 대부분 자연광(태양광)과 인공광을 함께 사용하는 단층 구조의 보광 재배 형태이고, 다층형 식물 공장에서는 인공광으로 주로 형광등을 사용하고 있는 실정이다.

형광등은 광변환 효율이 지금까지의 조명등 중에서 가장 양호한 편이나, 근래 와서 관심을 가지게 된 식물의 촉성 재배용 광원으로는 LED 광원이 더 효율적이라는 것이 많은 시험을 통해 밝혀지고 있다.

다만, LED의 가격이 아직은 너무 비싸다는 결점이 있으나 기술 발전 추세에 따르면 가격은 급속히 인하되어가는 반면, 광변환 효율은 더욱 개선되고 있으므로 LED는 곧 식물 공장의 주된 광원으로 정착될 것으로 보인다.

식물 공장에서의 최대 이슈는 에너지 절감이다.

식물 공장에서는 인공광을 사용하므로 이 문제는 아주 중요하다.

따라서 전기와 물의 사용량을 최대한 줄여야 한다.

또한 식물 공장은 외부의 해충이나 바이러스의 침입을 막기 위해서라도 완전 밀폐형 건물이어야 하고, 단열 설비가 완벽해야 실내 온도 조절에도 에너지의 소모가 적어진다.

완벽한 단열·차폐를 통해 식물 공장의 내부는 외부와 차단됨으로써 농약을 일체 사용할 필요가 없게 되고, 온도 조절을 위한 에어컨, 난방 설비의 절전화가 가능하고, 탄산가스의 양도 식물 재배에 제일 적합한 800~1,200ppm으로 유지하고 습도 역시 60~70% 선을 쉽게 유지할 수 있다.

우리나라의 식물 공장 관련 기술 수준은 전반적으로 아직 미흡한 것으로 평가되고 있다.

인공조명 설비, 수경 재배 기술 등 개별 기술 수준은 세계 최고 대비 50~80% 수준에 그치는 것으로 평가되고 있다.

특히 식물 공장에 적합한 전용 품종의 개발 기술은 세계 수준의 20% 정도에 그쳐 현저하게 뒤처져 있는 실정이다.

또 개별 기술을 통합 제어하는 설비 제어 기술에 대한 연구도 아직 미진하다.

또한, 사업화 노력은 일본과 마찬가지로 소수의 중소기업을 중심으로 진행되고 있다.

사업화 성공 여부는 시설 투자 및 비용 절감과 수익원 개발 측면에서 접근해야 할 것

일본 돗토리 현이 발표한 일본 내 가동 식물 공장 50군데를 대상으로 조사한 결과에 따르면 60%가 적자, 30%가 수

지 균형, 10%가 흑자 상황이다.

식물 공장 참가 기업이 많은 분야는 건설업이고 이어서 식품 관련 기업이다.

흑자화까지 대체적으로 7.6년이 소요되기 때문에 장기적인 시야가 필요하고 자금적인 체력이 필요함을 알 수 있다.

식물 공장의 주요 코스트로서는 설비 투자비, 수도 광열비, 인건비가 각각 1/3 정도를 구성하고 있다.

이들 코스트를 삭감하는 것이 사업화에 있어 가장 중요한 과제이다.

전기료는 심야 전력을 사용하는 등의 노력이 필요하고 인건비는 종업원 수를 줄이고 아르바이트 등을 활용하여 임금을 줄일 필요가 있다.

또한 식물 공장 감독자는 농업뿐만 아니라 화학·기계·경영 관리·영업 등 다양한 분야의 지식이 요구되지만, 식물 공장 관리 감독을 잘하는 우수 인재는 드문 편이다.

식물 공장의 사업화에서 관련 기술 개발을 전제로 한 식물공장의 사업화 성공 여부는 경제성 확보에 있기 때문에 각종 시설 투자 및 운용 비용 절감과 수익원 개발이라는 두 가지 측면에서 접근하여야 할 것으로 보인다.

초기 설비 투자를 절감하고 운영 비용도 줄여야 한다.

그러나 현실적으로 볼 때 고도의 기술이 적용되면 될수록 설비 투자비는 오히려 증가 될 수밖에 없기 때문에 비용 절감의 핵심은 운영 비용 절감, 즉 식물 공장 설비 가동에 필요한 전기 사용량과 물 등 각종자원 사용량을 줄이는 기술이라고 할 수 있다.

고급 야채류 또는 의약용 식물과 같은 특수 작물 등 고수익을 창출할 수 있는 시장 발굴과 식물 공장에 적합한 종자 개발 등을 통해 수익성 높은 사업모델을 개발하는 것도 사업화 시기를 앞당길 수 있을 것이다.

출처: 산업정보분석센터